MMG, dai modelli yacht alla componentistica 1:1: il piano di diversificazione e la nuova sede

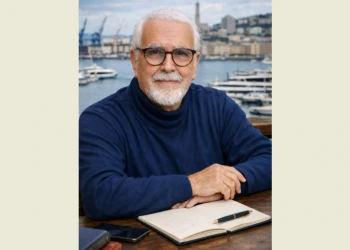

Da fornitore specializzato in modelli di yacht ad alta fedeltà – sempre più simili a “piccole barche” per livello di dettaglio – MMG sta ampliando il perimetro operativo verso stampi industriali e componenti estetici in scala 1:1 destinati alla nautica. In questa intervista, Giuseppe Capobianco (fondatore) ed Elisabetta Fantasia (CEO) raccontano a PressMare come l’azienda stia preparando l’unificazione delle sedi entro fine 2026, tra nuove cabine di verniciatura modulari, ottimizzazione dei processi e un service logistico che accompagna i modelli nei saloni e negli eventi internazionali.

PressMare – Giuseppe, rispetto a due anni fa quali sono le novità più rilevanti sul piano industriale?

Giuseppe Capobianco – Se devo sintetizzare, la novità vera è che stiamo chiudendo un cerchio iniziato tempo fa: passare da un’azienda “spezzata” su due sedi a una struttura unica, pensata per far convivere in modo più efficiente macchine, reparti, flussi e persone. L’obiettivo è arrivare entro fine 2026 all’unificazione: la nuova sede è a dieci minuti dall’attuale ma, rispetto a oggi, parliamo di tutt’altra taglia. Non è solo “più grande”: è uno spazio che ti permette di ragionare su movimentazione, lavorazioni lunghe, aree esterne, logistica e – cosa banale ma reale – anche parcheggi e accessi.

In parallelo, rispetto a due anni fa, si è consolidata l’idea che MMG non possa vivere solo del “modellino” inteso in modo tradizionale. Quello resta il cuore, ma intorno stiamo facendo crescere stampi, service, e una linea di manufatti estetici per la nautica che richiedono spazi e attrezzature diverse. Il progetto della nuova sede nasce proprio per far funzionare meglio questa evoluzione.

PM – A che punto siete con questo trasferimento?

GC – Abbiamo già iniziato in maniera pragmatica: non puoi aspettare il “trasloco perfetto” per muoverti, devi fare step. Il primo step è stato prendere in mano una porzione di stabile e renderla produttiva. Abbiamo avviato la ristrutturazione di circa 300–400 m², perché l’urgenza era spostare le frese e garantire continuità operativa. La necessità è nata anche da fattori esterni: il precedente assetto logistico non era più sostenibile e abbiamo colto la palla al balzo per impostare qualcosa di più razionale.

Quello che viene dopo è la parte più impegnativa: ristrutturazione completa, layout definitivo, installazione impianti e nuove macchine. È un processo lungo, perché se fai tutto insieme rischi di fermarti; noi invece stiamo lavorando con l’idea di non interrompere la produzione.

PM – Qual è il limite operativo più evidente nella sede attuale?

GC – Il limite è fisico: mancano metri. Quando devi lavorare su oggetti di tre-quattro metri, non è solo una questione di “ci sta o non ci sta”: è lo spazio di manovra, la sicurezza, la possibilità di preparare i pezzi, spostarli, girarli, controllarli, rifinirli e poi verniciarli. Qui, con le cabine che abbiamo, non riusciamo a chiudere davvero il ciclo su certi manufatti: molte cose che abbiamo realizzato finora sono uscite “al grezzo”, cioè lavorate bene a macchina, ma senza la finitura completa che serve per consegnare un pezzo pronto come prodotto “di bordo”.

E poi ci sono aspetti pratici: in un capannone piccolo, una lavorazione impegnativa ti blocca tutto il resto. È uno dei motivi per cui la sede nuova non è un capriccio, ma una condizione per continuare a crescere in modo ordinato.

PM – Quando parli di verniciatura, ti riferisci agli stessi cicli usati in cantiere?

GC – Sì, perché è quello che il cliente riconosce e valuta. Quando fai un componente estetico destinato alla barca, o anche un modello che deve essere iper-realistico, non basta “una vernice qualsiasi”: devi ragionare come ragiona un cantiere, con cicli, spessori, primer, finiture e procedure. Il cliente – soprattutto un cantiere o uno studio – ti chiede coerenza con i sistemi di verniciatura che usa: parliamo di brand e schede tecniche come Oltremare, Jotun e altri.

Nel caso dei pezzi destinati davvero a bordo, l’obiettivo è arrivare a un manufatto che non sembri un “similare”, ma sia percepito come parte del progetto. E per farlo devi avere cabine idonee, controllo dell’ambiente, processi ripetibili. La differenza tra un pezzo che “sembra bello” e un pezzo che è credibile per un allestitore sta tutta lì.

PM – È qui che nasce l’apertura ai pezzi estetici in scala 1:1 per yacht?

GC – Esatto. È un’area che si è aperta quasi naturalmente: noi veniamo da un mondo dove la precisione e la resa contano, e ci siamo accorti che nel processo di costruzione di yacht moderni – con design sempre più spinto – nascono spesso zone difficili da “chiudere” o completare con componenti estetici coerenti. Parlo di griglie, inserti, cornici, plate decorative: non strutturali, ma fondamentali per l’impatto visivo e la qualità percepita.

In più c’è un tema di vincoli progettuali: quando lavori per stare dentro determinati parametri, poi ti ritrovi volumi, recessi e aperture che vanno risolti. E lì serve qualcuno che sappia mettere insieme disegno, materiali, lavorazioni, finitura e soprattutto ripetibilità. Con lo spazio nuovo potremo fare questi pezzi con un ciclo completo, compresa la verniciatura “certificabile” nel senso di corretta rispetto alle procedure.

PM – Avete già avuto riscontri concreti dal mercato?

GC – Sì, e il caso più chiaro è quello con The Italian Sea Group. Per il varo di un’unità ci hanno coinvolti su quattro pezzi: due griglie a poppa e due elementi tipo fashion plate in zona centrale. Loro stavano cercando una soluzione e ci hanno detto: “provateci”. Per loro era un prototipo, per noi anche: si lavora insieme, si capiscono i vincoli, si verifica la resa. Il pezzo è piaciuto, è stato installato, e si è aperta una seconda richiesta.

La cosa interessante è che queste opportunità non nascono solo da un singolo progetto: quando un cantiere vede che puoi risolvere un tema complesso, poi la voce gira e ti arrivano richieste analoghe anche da altri. È esattamente uno dei motivi per cui vogliamo essere pronti con spazi e impianti adeguati.

PM – Oltre alla nautica, quali mercati state presidiano con gli stampi?

GC – Gli stampi sono un capitolo che da “secondario” sta diventando più importante, perché ha dinamiche diverse e ti dà equilibrio. Lavoriamo da tempo con aeronautica e si sta aprendo anche ceramica: sono settori che chiedono precisione, finitura, tempi certi.

Ti faccio un esempio: c’è un’azienda della zona che ci ha contattati perché aveva un surplus di lavoro e non trovava fornitori capaci di garantire consegne in 4–6 mesi con standard adeguati. Noi abbiamo iniziato a valutare proprio con l’idea che la nuova sede ci consenta di far crescere questo filone senza togliere capacità al core nautico.

PM – Elisabetta, questa crescita richiede anche più struttura interna. Che lavoro avete fatto sui processi produttivi, sull’organizzazione?

EF – La crescita non la reggi “a istinto”, soprattutto quando hai una componente manuale importante come la nostra. Negli ultimi anni abbiamo fatto un lavoro di organizzazione vera: definire responsabilità, coordinamenti, flussi tra reparti. Non è solo mettere regole: è rendere chiaro a tutti come un progetto entra, come viene pianificato, come passa da una fase all’altra, e chi deve decidere cosa.

La seconda parte è stata dare strumenti che trasformino la sensazione in dato: tempi, materiali, consuntivi. Perché quando lavori con alto livello di finitura e personalizzazione, la variabilità è grande. E se non la misuri, ti ritrovi a scoprire tardi dove perdi tempo o marginalità.

PM – Che tipo di strumenti?

EF – Abbiamo impostato un sistema che ci aiuta sia a schedulare sia a tracciare. L’aspetto più concreto è il monitoraggio dei tempi: gli operatori registrano le lavorazioni con logica start/stop, quindi in modo semplice e abbastanza automatico. A quel punto noi possiamo leggere il tempo effettivo per fase, per commessa, per reparto, e incrociarlo con i materiali utilizzati.

Il valore non è “controllare le persone”, ma capire il prodotto: quanto incide la manualità, dove si concentrano i colli di bottiglia, quanto pesa una finitura richiesta da uno studio rispetto a un’altra. Questo ci permette anche di fare preventivi più solidi e soprattutto di non andare a sensazione quando dobbiamo stimare un lavoro nuovo come gli stampi.

PM – Perché è così importante il controllo del costo?

EF – Perché la manualità, nel nostro caso, è comparabile a quella di un cantiere: dettagli piccoli ma numerosissimi, finiture che non perdonano, richieste sempre più “spinte”. I materiali li conosci: resine, supporti, vernici, elementi vari. Ma la differenza tra una commessa profittevole e una che ti assorbe risorse sta spesso nel tempo uomo e nel numero di passaggi di rifinitura.

In più, quando entri in un mercato nuovo – stampi, componenti estetici 1:1 – non hai una storicità enorme. Il dato ti serve per tararti e per capire dove stai andando, senza bruciare marginalità solo per “fare esperienza”.

PM – L’unificazione delle sedi è solo logistica o anche “culturale”?

EF – È decisamente anche culturale. Avere un reparto distaccato significa che le persone vedono solo un pezzo del flusso e fanno fatica a percepire l’insieme: il perché di certe scelte, l’urgenza di una consegna, la logica del cliente. Alla lunga questo incide sul senso di appartenenza e anche sulla qualità della collaborazione tra reparti.

Con una sede unica vogliamo che tutti “vivano” l’azienda a 360 gradi. Non per fare retorica, ma perché in un lavoro come il nostro – dove il dettaglio è una firma – la coesione e la comunicazione interna diventano parte del prodotto.

PM – Dal punto di vista strategico, puntate a crescere ancora a doppia cifra?

EF – Noi ragioniamo più su stabilità e controllo che su crescita esponenziale. È vero: negli ultimi anni abbiamo visto crescite importanti, spesso tra 15 e 20%. Nel 2025 la crescita è più contenuta, ma in un contesto di mercato complesso è comunque un segnale.

La diversificazione è un’evoluzione naturale: riduce il rischio, smorza i picchi, ti dà un paracadute. Ma resta un pezzo del puzzle: non vogliamo diventare “tutto per tutti”. Vogliamo fare bene ciò che sappiamo fare, e costruire intorno linee coerenti che non snaturino MMG.

PM – Giuseppe, sul fronte tecnologico: dove investirete nei prossimi anni?

GC – Investiremo soprattutto per essere coerenti con il trasferimento e con l’evoluzione delle lavorazioni. Noi siamo sempre stati “aggressivi” nell’adottare tecnologia: spesso non esistono macchine nate per fare modelli di yacht, quindi prendi macchinari pensati per altro e li adatti, li testi, li stressi. E lì ci sono anche le fregature: qualcuno ti promette cose che poi nel nostro contesto non funzionano.

Oggi diciamo che siamo a un livello alto per quello che facciamo. Il punto non è comprare “la macchina più nuova”, ma trovare ciò che ti fa risparmiare tempo in post-produzione, ti migliora la finitura, ti dà ripetibilità. A volte è una tecnologia, a volte è un materiale.

PM – Sulla stampa 3D: è cambiata la qualità rispetto agli inizi?

GC – Sì, è migliorata, ma resta un equivoco: non esiste il pezzo perfetto appena esce dalla stampante, almeno non per gli standard che ci chiedono. Il tema è ridurre la sofferenza della post-produzione: finitura, preparazione, verniciabilità, stabilità nel tempo.

Noi facciamo tanta ricerca su materiali e parametri: cambiando composizione o “share” del materiale, puoi ottenere meno problemi al sole, migliore resa superficiale, maggiore facilità di verniciatura. È un lavoro continuo con i fornitori: “fammi provare questo materiale”, lo inseriamo nel processo, misuriamo e decidiamo se ha senso.

PM – Avete sperimentato anche materiali riciclati. Che risultati avete visto?

GC – Abbiamo fatto un test reale: al METS avevamo un modello realizzato circa al 70% con materiale riciclato. Funziona, la resa c’è, ma è più difficile da lavorare e non è detto che costi meno: spesso costa di più. Quindi la domanda vera è: il cliente è disposto a pagare quel differenziale per un beneficio che magari è più valoriale che “visibile”?

Noi intanto facciamo prove perché vogliamo essere pronti: se il mercato si sposta in quella direzione, non puoi arrivare impreparato.

PM – C’è un investimento che, più di altri, ha cambiato la resa estetica?

GC – La macchina di decorazione industriale. Perché oggi il modellino non deve più solo “somigliare”: deve replicare materiali, trame, abbinamenti, finiture. Parli di marmo calacatta, wengé con orientamento preciso, manigliette, micro-dettagli su parti che magari sono due centimetri. È una follia, ma è il mercato.

Quella macchina ti permette di fare sfumature e gradazioni che a mano richiederebbero tempi enormi e comunque un risultato meno stabile. È un abilitatore: ti apre richieste che prima avresti rifiutato o avresti affrontato con troppo rischio.

PM – Questa capacità di entrare nel dettaglio è ciò che vi differenzia dai competitor?

GC – Sì, perché non è solo dettaglio estetico: è ingegnerizzazione. Il cantiere ti chiede “wow”: rooftop che si muove, parti apribili, elettronica in 20 centimetri. Devi progettare meccanismi, trovare spazi, capire diametri, materiali, tolleranze. Molti non spendono quel tempo e dicono “non si può”. Noi, per indole, prima proviamo.

Poi è anche gestione delle aspettative: a volte il desiderio è oltre la fisica. Allora scremi: su dieci richieste ne fai sei o sette, ma fatte bene, e il cliente è più contento di quanto immaginava. È lì che cresci insieme ai tuoi clienti, perché loro ti tirano avanti.

PM – Oltre al prodotto, quanto pesa il service nella vostra proposta?

GC – Pesa tantissimo e spesso è sottovalutato. Oggi non hai solo il salone: hai eventi privati, presentazioni, roadshow, “residenze yacht”, iniziative in giro per il mondo. E il modello diventa un asset che viaggia, si monta, si smonta, si sposta.

A Monaco, per dire, avevamo oltre 100 modelli: alcuni fermi, altri che giravano tra eventi paralleli (Boat International, Robb Report e altri). Spostare un modello da quattro metri non è “prendere e portare”: è logistica, casse, team addestrato, tempi stretti. E parliamo anche di pesi importanti: tra mobile e modello si arriva a circa 300 kg, spesso con moduli separati.

PM – Elisabetta, che cosa include il vostro service in concreto?

EF – Include consegna, installazione, presidio e manutenzione. Noi arriviamo spesso il giorno prima per fare riparazioni, sistemazioni e consegne. E succede anche di mettere mano a modelli non nostri, se possiamo: non perché “dobbiamo”, ma perché ci interessa essere percepiti come affidabili e presenti.

Il service è anche una forma di tutela per il cliente: durante un evento può succedere qualcosa, un urto, un piccolo danno, e avere una squadra che sa intervenire evita che il modello resti esposto in condizioni non perfette.

PM – Se doveste sintetizzare i vostri punti di forza, quali citereste?

EF – Io direi: assistenza, rapidità di consegna, puntualità e riservatezza. La riservatezza è una cosa che nel nostro mestiere conta: spesso lavoriamo su progetti che non devono uscire.

GC – E aggiungo l’affidabilità come mentalità personale. Se dico che consegno il 31, per me il 31 è un impegno anche “morale”, perché so cosa significa per un cantiere: un ritardo può impattare una presentazione, un salone, un evento. Se una cosa non è fattibile, lo dico subito e propongo un piano B: magari consegno non verniciato e poi, dopo la fiera, lo riprendo e lo finisco. Ma non prometto ciò che non posso mantenere.

PM – Qual è il range dimensionale dei vostri prodotti, dal più piccolo al più grande?

GC – Oggi il piccolo non è solo “modellino”: stiamo facendo anche portachiavi da 4–5 cm e oggetti stilizzati, quasi “design object”, pensati per stare in un arredamento moderno. C’è un trend: il modello come soprammobile d’arte, non per forza la barca iper-realistica. E lì si aprono commesse numeriche importanti: 200, 300, anche 1000 pezzi.

Sul grande, il riferimento è il Feadship Ulysses, circa 4 metri. Lì la scala era 1:100 su un progetto enorme, e lo scopo era trasmettere imponenza: far capire “quanto è bestiale” a colpo d’occhio.

PM – C’è attenzione anche al supporto, al mobile sul quale viene poi esposto il modello?

GC – Conta parecchio perché è parte della narrazione. Non metti un modello da decine di migliaia di euro su un supporto qualsiasi: lo svaluta. Il mobile deve essere coerente con l’oggetto, con il brand, con l’idea.

Per il modello houseboat che avevamo al METS, per esempio, il mobile era integrato nel progetto: colori, QR code, cassetti, funzioni. Lo abbiamo disegnato internamente, con render, proposte, revisioni: un mese di “mi piace/non mi piace” finché si arriva a un oggetto che ha senso. È un servizio in più, ma spesso fa la differenza nella percezione finale.

PM – Torniamo alla nuova sede: qual è l’obiettivo temporale?

EF – L’obiettivo è chiudere il percorso entro fine 2026. Noi abbiamo già fatto una parte importante a settembre 2025 con lo spostamento delle frese: lo abbiamo pianificato in un periodo meno critico, quando la produzione principale era stata anticipata (Fort Lauderdale, ecc.).

Abbiamo scaglionato i trasferimenti: prima un macchinario, lo rendi produttivo, poi sposti l’altro, così non spegni tutto. E poi due settimane di chiusura aziendale per completare le operazioni. È stata una gestione “chirurgica”, perché ogni fermo macchina per noi è capacità produttiva che perdi.

PM – Nella nuova sede avete già in mente come risolvere il tema verniciatura per pezzi grandi?

GC – L’idea è sulle cabine modulari: tre unità affiancate che, quando serve, diventano una cabina unica più grande. Perché verniciare pezzi da 4–5 metri richiede volume e gestione ambiente, ma non puoi vincolare tutta la produzione a una cabina gigantesca sempre accesa e sempre occupata. La modularità ti permette di adattarti: quando devi fare il pezzo grande, unisci; quando lavori su componenti più piccoli, usi una singola unità. È un approccio industriale coerente con la nostra variabilità.

PM – Ultimo tema: la formazione. Avete avviato una collaborazione ITS. Di cosa si tratta?

EF – Con la Fondazione Caboto a Gaeta abbiamo avviato il corso Yacht Design Operator, partito a gennaio 2025 e ora alla seconda annualità. Noi e i nostri collaboratori siamo coinvolti in modo consistente, circa il 40% delle ore: questo ti permette di conoscere davvero gli studenti, non solo “vederli passare”.

Quest’anno abbiamo preso quattro tirocinanti: due sono rimasti con noi. E l’aspetto interessante è che puoi orientare i ragazzi su competenze utili all’indotto: uffici tecnici, modellazione, gestione informazioni con i cantieri.

PM – Giuseppe, perché oggi investire in formazione è quasi una scelta industriale?

GC – Perché puoi comprare tutte le tecnologie che vuoi, ma poi serve chi le fa funzionare. Si parla di stampa 3D, additivo, robot, frese… ma chi è l’operatore? Chi conosce materiali, parametri, post-produzione, supply chain? Queste figure mancano.

Con l’ITS hai un canale concreto: li formi, li vedi sul campo, capisci chi ha metodo e chi ha passione. E poi li metti davanti a realtà vere: visite in stabilimenti come Cranchi, o aziende che stampano arredi in 3D con bracci robotici. Lì gli si apre la testa, collegano teoria e pratica. E quando poi un cantiere ti dice “ho assunto un ragazzo ed è bravo”, capisci che il percorso ha senso. Il problema, semmai, è territoriale: in zona i cantieri non sono tantissimi, quindi bisogna lavorare anche sulle connessioni per non disperdere talenti.

©PressMare - riproduzione riservata